导电塑料电位器作为一种电气元件,因其分辨率高,抗扰力强,体积小,能够连续无阶降压的优点,被广泛应用于导弹、雷达、武器等军工领域,以及航空航天、精密机械以及广泛的民用领域。评价电位器的好坏最重要的指标就是其线性精度,因此,不断提高电位器的线性精度成为浙江慧仁电子有限公司不断追求的目标。

导电塑料电位器是利用电子学工艺方法将电阻浆料喷涂在绝缘基体上,形成膜态电阻体而制成的电位器。喷涂后形成的电阻膜厚度不可能做到绝对均匀,故导致电位器线性精度不够高,为了提高线性精度,业界普通采用修刻碳膜,局部改变阻值的工艺方法。国外电位器无论喷涂技术还是修刻技术都已经十分成熟,但是由于涉及军事,相关技术对外保密。国内针对旋转式碳膜电位器的加工技术研究与实践已经有30多年历史,1984年,黄明山第一次将计算机技术应用在电位器修刻机上,用于直线式导电塑料电位器的修刻;臧春城等研制的电位器修刻机采用开放式数控系统,修刻旋转式电位器线性精度达到0.2%,修刻时间为25分钟/件;针对直滑式合成碳膜电位器,朱黎文、王广林等提出了基于恒流源的反馈修刻算法,基于总电阻反馈原理和修正算法,所研制的精密碳膜电位器自动修刻机可以将电位器线性度精度由修刻前1%左右提高至0.2%以内;张希针对回转式合成碳膜电位器连续修刻算法进行了初步研究,利用最大电压梯度法反求目标电阻,规划刀具轨迹,提高了修刻效率,修刻后得到的线性精度大部分在0.4%左右;此外,浙江慧仁电子有限公司主要针对导电塑料电位器的修刻研究,专门对导电塑料电位器研制出了激光修刻机,修刻后的电位器线性度精度在0.1%以内,最高可达0.04%,完全达到了超精密器件的线性精度要求。

随着我国国防事业的快速发展,在某些应用领域,对线性精度0.1%以内的超精密电位器的需求愈加迫切。目前,国内其他电位器生产企业针对导电塑料电位器的修刻还达不到这种超精密器件的线性精度要求,其原因在于修刻中多个技术细节没有达到理想状态,例如搜零方式、修刻目标直线选取方法,以及修刻刀姿态参数确定等。

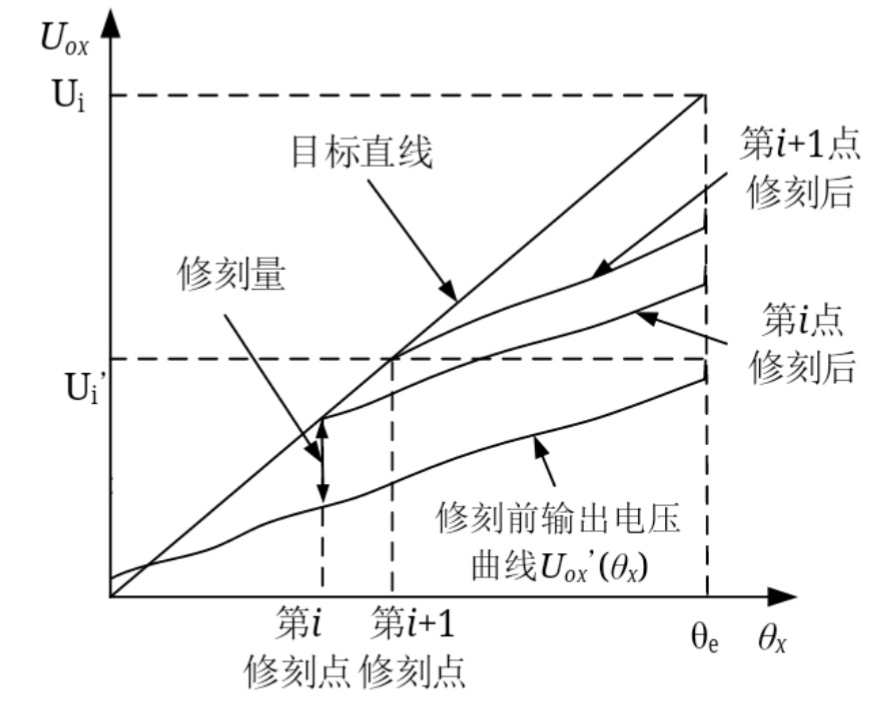

目前普遍采用的修刻原理是恒流法。电位器修刻基本原理如图1所示,在输出电压Uox与行程角θx的关系图中,目标直线是一条通过原点的直线,目标直线上电压是电位器修刻后需要达到的理论电压,θe为电位有效行程角,Ui为θe对应的目标总电压,Ui'为电位器修刻前的总输入电压。测量计算修刻前电位器上某行程点实际电压Uox'(θx)与理论电压的差值,对该点进行修刻,去除碳膜层,使实际电压与理论电压的差值足够小,从而达到线性精度要求。

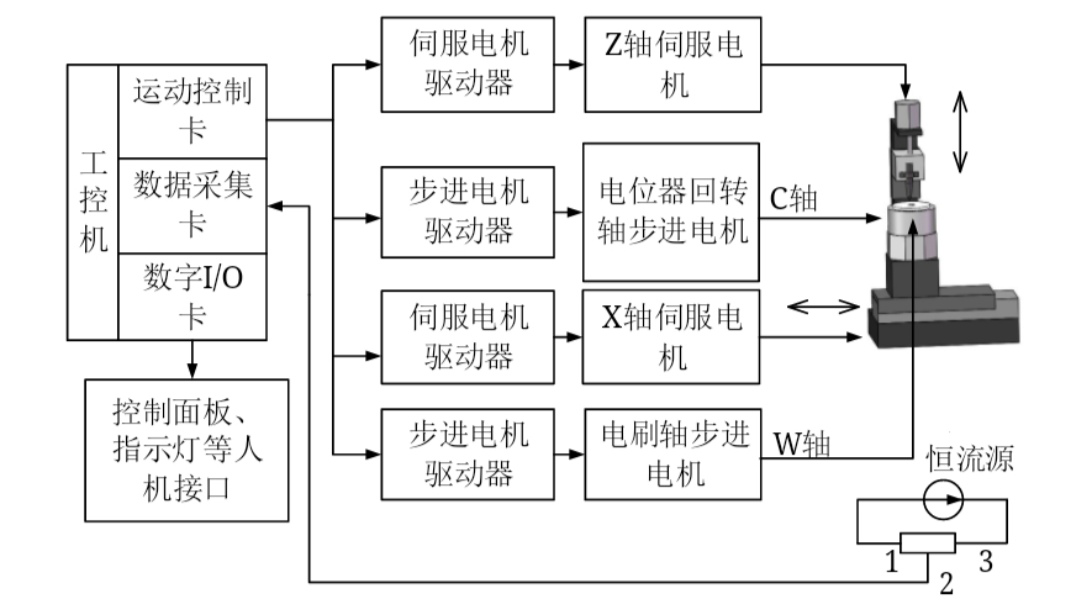

根据上述原理,采用的修刻系统如下图2所示,数据采集卡实时采集电位器输出电压,工控机根据采集电压确定Z轴伺服电机运动脉冲数,控制修刻刀与电位器回转电机协调运作完成电位器的修刻。用这种技术进行修刻,线性精度由下式计算获得。

![]()

式中:ΔUmax为理论电压和电位器实际输出电压偏差的最大值。

图1 修刻原理

图2 系统构成